NERNST N2032-O2/CO Contenido de oxígeno y analizador de dos componentes de gas combustible

Rango de aplicación

El Nernst N2032-O2/Contenido de oxígeno y gas combustibleanalizador de dos componenteses un analizador integral que puede detectar simultáneamente el contenido de oxígeno, el monóxido de carbono y la eficiencia de combustión en el proceso de combustión. Puede monitorear el contenido de oxígeno y el contenido de monóxido de carbono en el gas de combustión durante o después de la combustión de calderas, hornos y hornos.

El analizador apareaba con nernst o2/CO La sonda puede medir el porcentaje de contenido de oxígeno o2% En el fugas y el horno, el valor PPM del monóxido de carbono Co, el valor de 12 gases combustibles y la eficiencia de combustión del horno de combustión en tiempo real.

Características de la aplicación

Después de usar Nernst N2032-O2/Contenido de oxígeno y gas combustibleanalizador de dos componentes, los usuarios pueden ahorrar mucha energía y controlar las emisiones de gases de escape.

El Nernst N2032-O2/Contenido de oxígeno y gas combustibleanalizador de dos componentes

Nernst o2/Principio de medición de la sonda CO

El nernst o2/La sonda de CO tiene electrodos duales, que pueden detectar tanto la señal de oxígeno como la señal de combustible al mismo tiempo. Porque la combustión incompleta de combustión de combustión contiene monóxido de carbono (CO), combustibles e hidrógeno (H2).

Cuando se conoce la concentración de oxígeno dentro y fuera del tubo de circonio, el potencial de oxígeno correspondiente se puede calcular de acuerdo con la fórmula de cálculo del potencial de circonio.

La fórmula es la siguiente:

Donde E es el potencial de oxígeno, r es la constante de gas, t es el valor de temperatura absoluta, PO2Dentro está el valor de presión del oxígeno dentro del tubo de circonio y PO2Afuera está el valor de presión del oxígeno fuera del tubo de circonio. Según la fórmula, cuando la concentración de oxígeno dentro y fuera del tubo de circonio es diferente, el potencial de oxígeno correspondiente se generará. Se puede conocer a partir de la fórmula de cálculo de que cuando la concentración de oxígeno dentro y fuera del tubo de circonio es el mismo, el potencial de oxígeno debería ser 0 molino (MV).

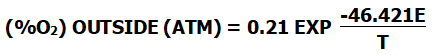

Si la presión atmosférica estándar es una atmósfera y la concentración de oxígeno en el aire es del 21%, la fórmula puede simplificarse para:

Cuando el potencial de oxígeno se mide con un instrumento de medición y la concentración de oxígeno dentro o fuera del tubo de circonia se conoce, el contenido de oxígeno de la parte medida se puede obtener de acuerdo con la fórmula correspondiente.

La fórmula de cálculo es la siguiente: (en este momento, la temperatura en la parte de la circonia debe ser mayor de 650 ° C)

(%O2) Afuera (atm) = 0.21 expT

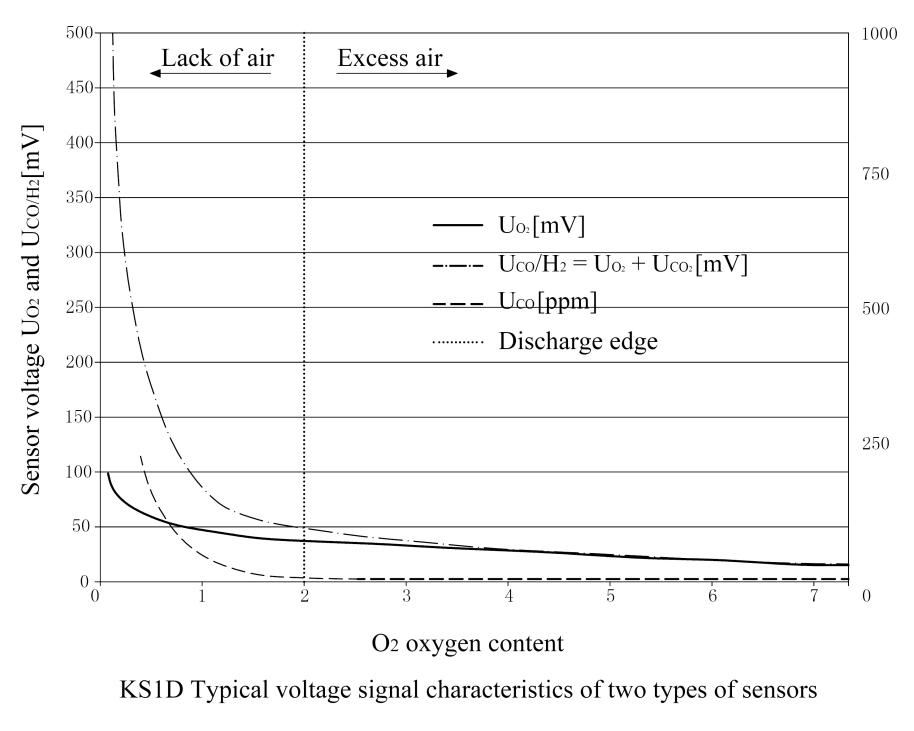

Curva característica

Cuando el gas medido contiene o2y CO al mismo tiempo, debido a la alta temperatura del sensor y el efecto catalítico del área de electrodo de platino del sensor, o2y Co reaccionará y alcanzará un estado de equilibrio termodinámico, el PO2En el lado medido ha cambiado para que la presión parcial de oxígeno en el equilibrio sea p'o2.

Esto se debe a que después de que el sensor se activa a alta temperatura, el proceso de O2y la reacción de CO que tiende al equilibrio es paralelo al proceso de O2Difusión de concentración. Cuando la reacción alcanza el equilibrio, la difusión de O2La concentración también tiende a estabilizarse, de modo que la presión parcial de oxígeno medida en equilibrio es p'o2.

Las siguientes reacciones ocurren en el área negativa del ZRO2batería:

1/2 O2(CORREOS2)+Co → Co2

Cuando la reacción alcanza el equilibrio, la O2Cambios de concentración, PO2se reduce a p'o2y la conversión de moléculas de oxígeno gaseoso y O2en la matriz está:

Electrodo negativo:O2 → 1/2 O2(P'O2)+2e

Electrodo positivo:1/2 O2(CORREOS2)+2e → O2

El proceso de diferencia de concentración de batería es:1/2 O2 (CORREOS2) → 1/2 O2(P'O2)

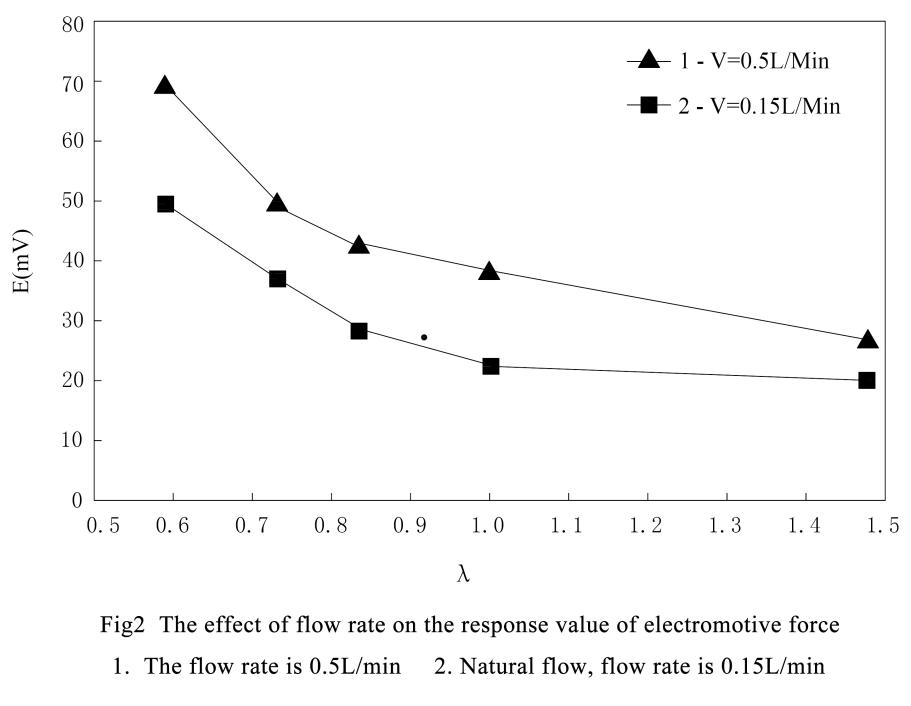

La forma de esta curva característica bajo cierta temperatura, presión y caudal, el mismo sensor tiene exactamente la misma curva característica para el mismo tipo de sistema de gas.

Por lo tanto, bajo una presión atmosférica y el gas medido en el flujo natural, la comparación de la fuerza electromotriz y el número de moles de la O2-Co El sistema por el sensor de circonio es un porcentaje λ (λ = NO2 /NCO o de volumen λ = O2 × V %/OCO × V %) Curva característica.

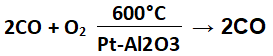

Cuando el pt-al2O3El catalizador se cataliza a 600 ° C, el CO en el sistema aeróbico se puede convertir por completo a CO2, entonces el gas medido contiene solo oxígeno después de la combustión catalítica.

En este momento, el sensor de circonio mide el contenido preciso de oxígeno. Debido a la relación del gas medido bajo la acción de la combustión catalítica, se puede medir el contenido de CO en el gas medido. La relación entre la fórmula de reacción y la cantidad antes y después de la combustión catalítica del gas medido es la siguiente:

Antes de quemar:(Co) A1

Después de quemar:O A

Entonces:A = a1 - (co)/2

Y:λ = A1 /(CO)

Entonces:A = λ ×(CO)-(CO)/2

Resultado:(CO)= 2a /(2λ-1) (λ > 0.5)

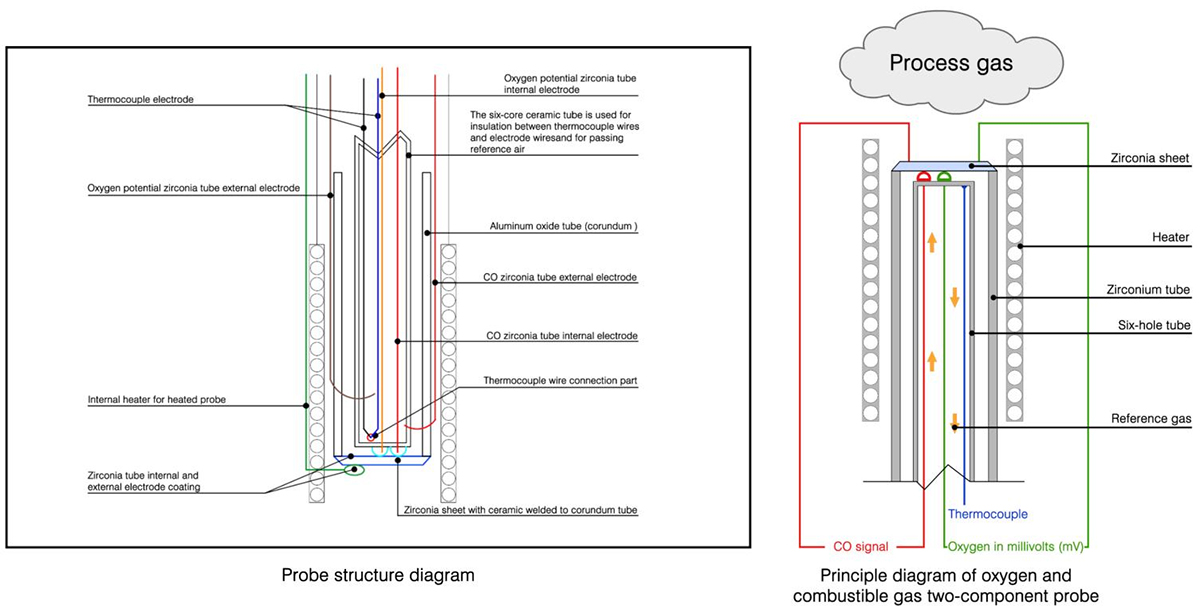

El principio de estructura de la o2/CO Probe

El O2/La sonda de CO ha realizado cambios correspondientes sobre la base de la sonda original de realizar la nueva función de control de combustión. Además de detectar el contenido de oxígeno durante el proceso de combustión, la sonda también puede detectar combustibles combustibles incompletos (CO/H2), porque el monóxido de carbono (CO) y el hidrógeno (H2) Coexist en el gas de combustión de la combustión incompleta.

La sonda es el elemento básico que utiliza el principio electroquímico después del calentamiento de la circonia para realizar la medición.

A. O2electrodo (platino)

B. Electrodo COE (platino/metal precioso)

C. Electrodo de control (platino)

Las funciones del electrodo COE y la O2El electrodo es la misma, pero la diferencia entre los dos electrodos son las propiedades electroquímicas y catalíticas de las materias primas, de modo que los componentes combustibles en el gas de combustión como CO y H2se puede identificar y detectar. En el estado de combustión completa, el voltaje "nernst" uo2También se forma en el electrodo COE, y estos dos electrodos tienen las mismas características de la curva. When detecting incomplete combustion or combustible components, the non-”Nernst” voltage UCOe will also be formed on the COe electrode, but the characteristic curves of the two electrodes move separately.(See typical graphs for both sensors)

La señal de voltaje UCO/H2del sensor total es la señal de voltaje medida por el electrodo COE. Esta señal incluye las siguientes dos señales:

UCO/H2(sensor total) = uo2(contenido de oxígeno) + UCO2/H2(componentes inflamables)

Si el contenido de oxígeno medido por la O2El electrodo se resta de la señal del sensor total, la conclusión es:

UCOE (componente combustible) = UCO/H2(Sensor total)-UO2(contenido de oxígeno)

Las características de la señal obtenidas se muestran en el diagrama de la curva de la sonda.

UO2(línea continua) y uco/h2(línea de puntos).

Cuando el aire es excedente y la combustión está completamente libre de componentes de COE, la señal del sensor UO2y uco/h2son los mismos, y de acuerdo con el principio "nernst", se muestra el contenido actual de oxígeno del canal de gases de combustión.

Al acercarse al "borde de descarga", la señal de voltaje del sensor total UCO/H22y uco/h2En relación con el contenido de oxígeno en el canal de gases de combustión, las características típicas del componente combustible COE también se muestran aquí.

Además de las señales de voltaje de los sensores UCO/H2y uo2, las señales del sensor relativamente dinámico du o2/dt y duco/h2/DT y especialmente el rango de señal de fluctuación del electrodo COE se puede usar para bloquear el "borde de emisión" de la combustión.

(Consulte "Combustión incompleta: el rango de fluctuación de voltaje del electrodo COE UCO/H2")

Características técnicas

•Función de entrada de sonda dual: Un analizador se puede equipar con dos sondas, lo que puede ahorrar el costo de uso y mejorar la confiabilidad de la medición.

•Función de salida múltiple: El analizador tiene dos 4-20 mA de salida de señal de corriente e interfaz de comunicación de computadora RS232 o interfaz de red RS485. Un canal de salida de señal de oxígeno, el otro canal de salida de la señal CO.

•Rango de medición: El rango de medición de oxígeno es 10-30Al 100% de contenido de oxígeno, y el rango de medición de monóxido de carbono es de 0-2000 ppm.

•Configuración de alarma:El analizador tiene 1 salida de alarma general y 3 salidas de alarma programables.

• Calibración automática:El analizador monitoreará automáticamente varios sistemas funcionales y calibrará automáticamente para garantizar la precisión del analizador durante la medición.

•Sistema inteligente:El analizador puede completar las funciones de varias configuraciones de acuerdo con la configuración predeterminada.

•Función de salida de visualización:El analizador tiene una función sólida de mostrar varios parámetros y una fuerte función de salida y control de varios parámetros.

•Función de seguridad:Cuando el horno está fuera de uso, el usuario puede controlar para apagar el calentador de la sonda para garantizar la seguridad durante el uso.

•La instalación es simple y fácil:La instalación del analizador es muy simple y hay un cable especial para conectarse con la sonda de circonio.

Presupuesto

Entradas

• Una o dos sondas de circonio o una sonda de circonio + CO sensor

• Termómetro de combustión o de repuesto Tipo K, R, J, S Type

• Entrada de señal de purga de gas a presión

• Elección de dos combustibles diferentes

• Control de operación segura a prueba de explosión (solo aplicable a la sonda calentada)

Salidas

Dos salidas de señal de CC de 4 ~ 20 mA lineal (carga máxima 1000Ω)

• El primer rango de salida (opcional)

Salida lineal 0 ~ 1% a 0 ~ 100% de contenido de oxígeno

Salida logarítmica 0.1 ~ 20% de contenido de oxígeno

Salida de micro-oxígeno 10-39a 10-1contenido de oxígeno

• El segundo rango de salida (se puede seleccionar de lo siguiente)

Valor de contenido de monóxido de carbono (CO) PPM

Dióxido de carbono (CO2)%

Valor de medición de gas combustible PPM

Eficiencia de combustión

Registro de oxígeno

Valor de combustión anóxica

Temperatura de combustión

Visualización de parámetros secundarios

• Monóxido de carbono Carbono (CO) PPM

• Eficiencia de combustión de gas combustible

• Voltaje de salida de la sonda

• La temperatura de la sonda

• Temperatura ambiente

• Día del mes de año

• Humedad ambiental

• Temperatura de combustión

• Impedancia de la sonda

• Índice de hipoxia

• Tiempo de operación y mantenimiento

Comunicación por computadora/impresora

Limpieza de polvo y calibración de gas estándar

El analizador tiene 1 canal para la eliminación de polvo y 1 canal para la calibración de gas estándar o 2 canales para relés de salida de calibración de gas estándar, y un interruptor de válvula solenoide que se puede operar automáticamente o manualmente.

ExactitudP

± 1% de la lectura real de oxígeno con una repetibilidad del 0.5%. Por ejemplo, al 2% de oxígeno, la precisión sería ± 0.02% de oxígeno.

AlarmaP

El analizador tiene 4 alarmas generales con 14 funciones diferentes y 3 alarmas programables. Se puede utilizar para señales de advertencia, como contenido de oxígeno alto y bajo, CO alto y bajo, y errores de sonda y errores de medición.

Gama de visualizaciónP

Muestra automáticamente 10-30~ Contenido de oxígeno de 100% de O2 y 0 ppm ~ 2000ppm CO de contenido de monóxido de carbono.

Gas de referenciaP

Suministro de aire por bomba de vibración micro motores.

Power ruireqements

85VAC a 264VAC 3A

Temperatura de funcionamiento

Temperatura de funcionamiento -25 ° C a 55 ° C

Humedad relativa del 5% al 95% (no condensación)

Grado de protección

IP65

IP54 con bomba de aire de referencia interna

Dimensiones y peso

300 mm w x 180 mm h x 100 mm d 3kg